Описание основных технологий

1. Гидроциклоны.

Инженеры БОРМАШ имеют многолетний опыт в проектировании, производстве и вводе в эксплуатацию специализированных гидроциклонов для очистки нефтесодержащих вод. Наши специалисты участвовали в поставке сотен Установок за последние 25 лет, включая их разработку, проектирование, изготовление, установку и ввод в эксплуатацию для большинства крупных нефтяных компаний напрямую или через посредников.

Большой опыт инженерного состава БОРМАШ в проектировании и производстве гидроциклонов позволяет нам предлагать полный спектр услуг:

- Проектирование Систем;

- Производство оборудования «под ключ»;

- Поставка оборудования отдельно (внутренние части устройств, емкости, отдельные блоки на рамах);

- Монтаж оборудования на площадке Заказчика;

- Шефнадзор;

- Модернизация существующих систем;

- Поставка запасных и расходных материалов;

- Пусконаладочные работы;

- Комплексное сервисное обслуживание.

Преимущества применения гидроциклонов разработки БОРМАШ:

Большая производительность.

- Небольшие размеры позволяют:

а) обеспечить более компактное размещение на блочной раме;

б) уменьшить затраты на производство;

в) уменьшить площадь застройки.

- Небольшой перепад давления обеспечивает широкий диапазон производительности, позволяет применять меньшее количество цилиндров.

- Модернизированная форма цилиндров позволяет комплектовать емкость гидроциклона большим количеством цилиндров.

Высокая степень сепарации нефтепродукта.

- Полу аксиальные вводы цилиндров уменьшают турбулентность и, следовательно, уменьшают унос капель нефтепродукта вместе с очищаемой водой, что приводит к повышению производительности.

- Меньший внутренний диаметр (вихревая камера 38 мм) по сравнению с другими конструкциями гидроциклонов обеспечивает больший показатель ускорения свободного падения, позволяя удалять капли нефтепродукта меньшего размера.

Механическая часть.

- Повышенная износостойкость вихревой камеры достигается за счет недопущения попадания твердых частиц. Тем самым увеличивается срок службы.

- Стандартная модель представляет собой блок на рамной конструкции, что позволяет легко монтировать и демонтировать систему.

- Широкий диапазон материала, применяемого для изготовления цилиндров, также позволяет увеличить срок службы системы.

- Цилиндры могут быть модернизированы (или заменены) без модернизации емкости гидроциклона.

- Универсальность узлов системы, позволяет производить замену в кратчайший срок (в зависимости от материалов и количества).

Подбор гидроциклонов.

Выбор гидроциклонов зависит от условий технологического процесса, требуемой производительности и тонкости очистки.

Применяемые БОРМАШ цилиндры гидроциклонов делятся на типоряды в зависимости от поставленной задачи (от цилиндров с маленьким диаметром и высокой скоростью до высокопроизводительных цилиндров).

Как правило, чем выше расход через цилиндр, тем выше эффективность удаления капель нефтепродукта. С точки зрения производительности лучше работать при более высоком расходе на каждый цилиндр. Диапазон работы цилиндра – ключевой критерий в его выборе. Резервные цилиндры можно применять для возможности увеличения диапазона производительности. Если концентрация механических примесей в исходной воде составляет более 50-100 ppm, то возможно потребуется применение эрозионностойких материалов для цилиндров.

Дизайн емкости гидроциклона.

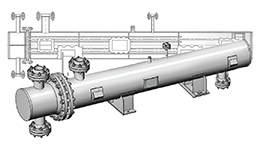

Гидроциклоны представляют собой сосуд, работающий под давлением со смонтированными внутри него цилиндрами. Материал, применяемый для изготовления сосудов под давлением, зависит от проектных параметров Системы.

Внутри гидроциклонов цилиндры могут быть расположены в любых конфигурациях для уменьшения диаметра сосуда и для обеспечения легкого доступа к ним. Для повышения рабочего диапазона также применяются многокамерные гидроциклоны. Системы гидроциклонов могут быть изготовлены блочно-модульно на раме с трубопроводной обвязкой и системой управления, либо раздельно.

Количество цилиндров гидроциклона может быть изменено в зависимости от необходимости в изменении производительности системы.

2. Система индукционно-газовой флотации.

Установки индукционно-газовой флотации применяются на предприятиях нефтепродуктообеспечения для удаления остаточных примесей из подтоварных вод на протяжении 40 лет. Механическая установка ИГФ эволюционировала в очень надежную и отлаженную конструкцию. Установки ИГФ, предлагаемые БОРМАШ основаны на надежно зарекомендовавших себя и отработанных на практике принципах флотации.

Установка ИГФ состоит из:

- Емкости флотатора.

- Четырех роторных механизмов, установленных в верхней части емкости флотатора по одному механизму на каждую секцию (камеру) флотатора (как правило четыре камеры).

Исходная вода подается в емкости флотатора через входной патрубок и направляется в маленькую приемную камеру. Камеры флотатора разделены перегородками. Сами камеры имеют идентичную конструкцию.

Каждая камера оснащена роторным механизмом, который состоит из четырех частей, находящихся внутри емкости флотатора:

- Вал;

- Диспергатор;

- Лопасть скиммера и регулируемый водослив.

Валы, погруженные в жидкость, расположены в центре каждой камеры, приводятся в движение электроприводом, сопряженным с валом ротора посредством системы ременной передачи. Вал проходит через механическое уплотнение в верхней крышке емкости флотатора.

Уплотнение максимально сокращает доступ кислорода в емкость, а также уменьшает выброс пластового газа (при необходимости его использования), и компенсирует вибрацию привода.

Система клиноременного привода является более предпочтительной по сравнению с альтернативной системой прямого привода, по причине высокой надежности и низкой изнашиваемости.

Внутри флотационных камер, вал с лопастями, вращаясь по часовой стрелке, создает необходимый переток жидкости снизу-вверх по камере.

В тоже время газ внутри выводящей трубы всасывается вниз в область низкого давления над валом, где он смешивается с водой, направляющейся наверх. Конструкция механизма такова, что смесь газа и воды проталкивается радиально в направлении от вала через диспергатор, который в свою очередь равномерно направляет поток в колпак. Колпак представляет собой сетчатую пластинку, конструкция которой спроектирована для обеспечения оптимального контакта между загрязненной жидкостью и газом в потоке.

Верхняя часть колпака снабжена патрубком, отводящим газ. Газ высасывается из основного парового пространства емкости из-за меньшего давления внутри выводной трубы. Газ из надводного пространства емкости изначально засасывается в трубку, находящуюся внутри емкости. Для возможности регулирования притока газа трубка выведена на крышку емкости и снабжена регулятором (ручным вентилем), затем газ вновь подается в емкость. Такой способ позволяет осуществлять контроль рециркуляции газа, что в свою очередь, повышает способность регулировать производительность установки ИГФ.

Пузырьки газа, взвесь нефтепродуктов и механические примеси формируют тонкий слой пены (эмульсии) на поверхности. Вращательное движение смесителя приводит к медленному вращению основной массы жидкости, вместе со слоем пены внутри каждой камеры в том же направлении, что и вращение смесителя. Скиммер, расположенный на поверхности жидкости направляет медленно вращающийся слой эмульсии по направлению к углу камеры, где расположен регулируемый водоотвод. Высота водоотвода устанавливается во время пусконаладочных работ и пуска в эксплуатацию, при помощи контрольного технологического отверстия большого диаметра.

Слой эмульсии собирается в каждой флотационной камере постоянно и подается в желоб, находящийся на одной стороне емкости, по желобу все уловленные примеси выводятся из емкости флотатора.

На выходе из четвертой флотационной камеры, чистая вода, которая все еще может содержать небольшие количества остаточного газа, входит в успокоительную камеру, в которой небольшие количества остаточного газа будет высвобождено и колебания воды прекратятся перед выходом из резервуара. Эта камера также оснащена системой сбора эмульсии, которая используется, чтобы избавиться от любых загрязнений, которые находятся на поверхности после выхода остаточного газа. Грязь из этой камеры удаляется через отдельный желоб.

Общий уровень воды в резервуаре контролируется с помощью системы контроля уровня, расположенной в успокоительной камере. Люки-лазы для инспекции расположены в верхней крышке емкости.

3. Фильтры с ореховой скорлупой.

Фильтр со средой из скорлупы орехов является следующим поколением автоматизированных фильтров с гранулированной фильтрационной средой с циклом самоочистки. Данный уникальный дизайн работает намного лучше других конструкций фильтров с гранулированной фильтрационной средой. Ни одни другие фильтры – с песочной средой, со смешанной средой и пр., не имеют возможности обеспечить флюидизацию и состояние полной взвешенности среды для ее регенерации (очистки).

Используя спроектированный надлежащим образом смеситель и сборку проволочной сетки-экрана мы можем полностью флюидизировать и очищать фильтрующую среду, гарантированно каждый раз все циклы очистки. Данная конструкция возвышает наш Фильтр со средой из скорлупы орехов над другими. Конструкция Фильтра выбрана как наилучшая технология для большинства случаев фильтрации пластовой воды на нефтяном месторождении.

+7 (47376) 3-29-90

+7 (47376) 3-29-90